Un exoesqueleto impreso en 3D para ayudar a los pacientes con accidentes cerebrovasculares

La Sociedad Alemana de Accidentes Cerebrovasculares ha anunciado que, cada 2 minutos, una persona sufre un accidente cerebrovascular en el país. Estos accidentes cerebrovasculares ocurren cuando ciertas funciones del cerebro fallan repentinamente debido a un problema con el riego sanguíneo del cerebro o por una hemorragia. Desafortunadamente, estos déficits a menudo persisten incluso después del accidente cerebrovascular. En estos casos es fundamental comenzar la rehabilitación por fisioterapeutas para aprender a realizar de nuevo algunos movimientos. En el caso de un trastorno del movimiento de la mano, por ejemplo, se entrena para agarrar cosas. Para apoyar esta formación, los investigadores del ETH Zurich desarrollaron un exoesqueleto impreso en 3D. Para permitir una transmisión de potencia óptima, la empresa alemana igus GmbH, que ha estado desarrollando componentes de plástico de alto rendimiento para la industria durante décadas, fabricó articulaciones impresas en 3D para conseguir el exoesqueleto.

¿Cómo funciona el exoesqueleto?

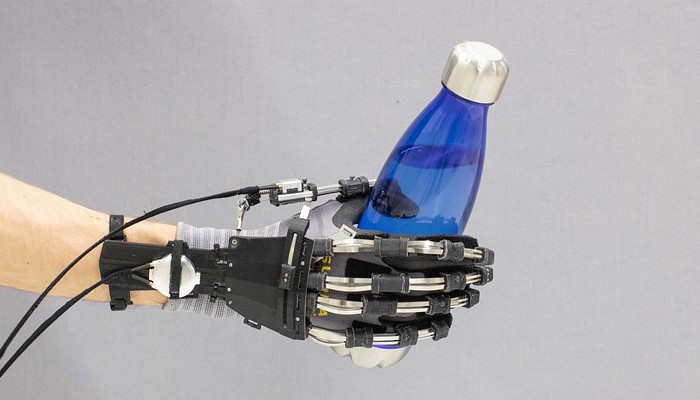

El exoesqueleto impreso en 3D consta de un módulo de mano, un brazo sensor y una mochila que recoge todo. El módulo de mano se fija a la mano del paciente con la ayuda de correas de cuero mientras el paciente usa la muñequera y la mochila. Cuando el paciente comienza a moverse, el sensor transmite señales electromiográficas (EMG) a una minicomputadora, que se encuentra en la mochila con motores, baterías y electrónica de control. En función de los datos entrantes, reconoce que el paciente desea realizar un movimiento de agarre y activa los motores. Los motores estiran y flexionan las ballestas que representan los dedos del exoesqueleto. “El exoesqueleto aplica una fuerza de seis Newtons por dedo”, dice Jan Dittli, investigador del Departamento de Ciencias y Tecnología de la Salud de ETHZ. El exoesqueleto debería poder cubrir el 80% de los movimientos diarios.

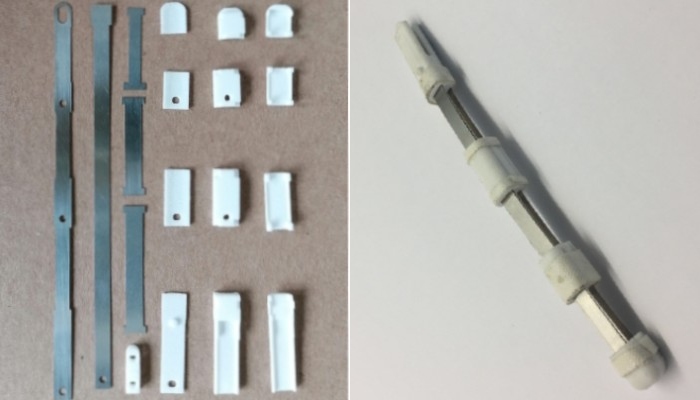

Para que el exoesqueleto se pudiera usar diariamente, los investigadores recurrieron a la fabricación aditiva para reducir el peso total. Debido a su coste bajo, facilidad de uso y velocidad, la impresión 3D FDM resultó adecuada para la creación rápida de prototipos, como el del exoesqueleto. Tanto el dorso de la mano como las articulaciones de los dedos se imprimieron con material ABS, pero con resultados diferentes. Si bien la tecnología FDM y el material demostraron ser adecuados para el dorso de la mano, ambos resultaron inadecuados para las articulaciones de los dedos debido a la naturaleza exigente de la funcionalidad. Las articulaciones de los dedos mantienen unidas las tres ballestas delgadas superpuestas de acero inoxidable y, por otro lado, tienen un mecanismo de bloqueo para las correas de cuero. Las juntas de los dedos impresas en 3D a partir de ABS creaban demasiada fricción, como explica Dittli: “La fricción entre las juntas y las ballestas habría sido demasiado alta con este material. Como resultado, hubiéramos perdido demasiada energía al mover los dedos”. Por este motivo, los investigadores recurrieron al servicio de igus GmbH.

Articulaciones de los dedos impresas en 3D

El servicio de impresión 3D de igus dio a los investigadores acceso a la sinterización selectiva por láser (SLS) y al plástico de alto rendimiento iglidur I6 desarrollado por igus. Con la impresión SLS fue posible producir la estructura fina de las articulaciones de los dedos sin necesidad de soporte, de modo que se puedan usar directamente sin posprocesamiento. Además, los exoesqueletos se pueden adaptar individualmente al paciente a bajo coste, como subraya Dittli: “Hemos desarrollado un algoritmo para adaptar el modelo digital del exoesqueleto al tamaño de la mano del paciente con unos pocos clics”. Este modelo se puede encargar a igus para que se imprima durante la noche y se puedan instalar y usar en unos pocos días.

Gracias a iglidur I6, las uniones de dedos fabricadas también tienen la tenacidad y resistencia a la abrasión necesarias, ya que está tribológicamente optimizada y fue desarrollada especialmente para aplicaciones móviles. Además, el polvo SLS integra lubricantes sólidos, lo que favorece un fácil manejo, ya que no es necesario lubricar componentes. Por tanto, según igus, la vida útil del material no debería ser igualada por ningún otro plástico debido a sus propiedades.

De esta forma, se puede imprimir un exoesqueleto de forma rápida, económica y sencilla. El módulo de mano debería pesar solo 148 gramos y la estructura 720 gramos, lo que supone una ventaja decisiva sobre las soluciones anteriores. Dittli explica: “Muchos exoesqueletos que se utilizan en rehabilitación son actualmente insostenibles. Nuestra solución, por otro lado, es lo suficientemente ligera y compacta para demostrar su valía en la vida cotidiana y, por lo tanto, puede expandir el área terapéutica”. Un objetivo para el futuro es prescindir de la pulsera del sensor y medir las ondas cerebrales para controlar los pensamientos. “Sin embargo, todavía queda un largo camino por recorrer”, afirman.

fuente: 3dnatives